اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی به معنای استفاده از دستگاه و یا ابزارهایی است که میتواند جایگزین مجموعه عملیاتهایی شود که یک انسان انجام میدهد. این عملیات میتواند تکرار پذیر و یا غیر تکراری باشد. حضور انسان در روند اجرای آن نیز ممکن است دخیل باشد. هدف از اجرای یک سیستم یا پروسه تولید صنعتی با استفاده از تجهیزات اتوماسیون صنعتی؛ افزایش کیفیت و بازده، کاهش خطای انسانی و هزینهها و… است.

یک پروسه اتوماسیون صنعتی بسته به نوع آن دارای تجهیزات زیر به جهت پیاده سازی و اجرا است:

1- رایانه و تجهیزات سرور به منظور برنامه دهی، پایش و کنترل

2- تجهیزات پردازشی نظیر PLC و کارتهای جانبی به منظورپردازش و اجرای دستورات

3- تجهیزات ارتباطی نظیر کارتهای شبکه،مودمها و… برای ایجاد ارتباطی پایدار بین تجهیزات اتوماسیون

4- رابطهای سیستم اتوماسیون با انسان مانند HMI و متعلقات به منظور آگاهی و دریافت دستورات تعریف شده به اپراتور خط

5- تجهیزات حسگر یا سنسوریک به منظور ارسال اطلاعات به پردازنده وآگاهی بخشی به اپراتور خط اعم از سنسورهای نوری، خازنی، دمایی، اینکدری، لودسلها و…

6- تجهیزات عملیاتی مانند کلیدها، رلهها، کنتاکتورها، شیر برقیها و… برای انجام دستورات درخواست شده توسط پردازنده و اپراتور و انجام فیزیکی پروسه

در حال حاضر شرکت های مختلفی در جهان به تولید محصولات حوزه اتوماسیون صنعتی و ابزار دقیق می پردازند. از جمله قدیمی ترین برند های حوزه تجهیزات اتوماسیون صنعتی می توان به برند زیمنس ساخت کشور آلمان اشاره کرد. علاوه بر این برند هایی نظیر امرن، اشنایدر، ال اس، دلتا و… نیز در این حوزه مشغول فعالیت هستند.

انواع اتوماسیون های صنعتی

1- اتوماسیون استوار یا سخت (Hardware Automation)

در اتوماسیون سخت برای یک پروسه کاری تکرار پذیر و فیکس شده استفاده میکنیم. این نوع از اتوماسیون در خطوط تولید به منظور بالا بردن کیفیت و نرخ تولید محصول انجام میشود. این تصور درست است که اتوماسیون کردن یک خط تولید در ابتدای کار، هزینه بسیار بالایی را صرف میکند. اما خروجی کار در آینده و دراز مدت به کاهش هزینههای تمام شده کمک میکند. بزرگترین عیب اتوماسیون سخت زمانی آشکار میشود که شما میخواهید عملکرد خط را تغییر دهید و یا محصول متفاوتی را با همان ماشین آلات تولید کنید. در این صورت تغییر روند دشوار و هزینهبر است. تولید آرد کیسهای در یک وزن مشخص با استفاده از اتوماسیون سخت توسط کارخانه آرد یک نمونه از این مدل اتوماسیون است.

2- اتوماسیون برنامه ریزی شده (Programmable Automation)

اگر بخواهیم در روند تولید یک محصول، قسمت خاصی را تغییر دهیم و یا روند تولید بصورت اسمبلی (سرهم کردن) باشد؛ می توان با تغییر برنامه این کار را پیش برد. این نوع از اتوماسیون زمانی که حجم تولید بالا باشد؛ سود دهی قابل توجهی دارد. باید توجه داشته باشید که اگر پروسه شما در عملیاتهای جدید تکرار داشته باشد و یا تولید مختص به کالایی جدید باشد؛ نیازمند صرف وقت، تغییر تنظیمات و یا تجهیزات است که از این نظر دچار مشکل خواهید شد. ماشینهای کنترل عددی یا روباتهای صنعتی نمونهای از این اتوماسیون هستند که با یک تغییر در برنامه آنها میتوان عملیات را به گونهای دیگر اجرا کرد.

3- اتوماسیون ملایم و نرم (Software Automation)

حضور تجهیزات اتوماتیک به همراه اپراتورهای انسانی به منظور ایجاد تنوع و تغییر در محصول، میتواند نشان دهنده یک اتوماسیون نرم باشد.

این مدل به ما اجازه میدهد تا در بازههای مختلف، محصولاتی متنوع با ترکیب فرآیندهای مختلف تولید و روانه بازار کنیم. در این مدل فرآیندها مانند دو مورد قبلی حالت منفصل ندارند؛ بلکه متصل به هم بوده و به سرعت رو به جلو حرکت میکنند. سیستمهای کروز کنترل خودرو یا سیستمهای چند منظوره نمونهای از اتوماسیون ملایم و نرم هستند.

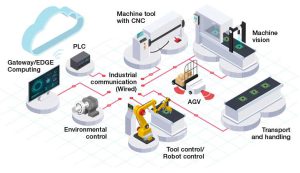

4- سیستم های اتوماسیون یکپارچه (AIO Automation)

کامل ترین نوع یک سیستم اتوماسیون، سیستم اتوماسیون یکپارچه است. در این مدل، نه تنها تمامی فرآیندهای تولید به صورت اتوماسیونی است؛ بلکه تمامی فرآیند ها از حال هم با خبر بوده و هماهنگ باهم پیش میروند و مدیریت کار کاملا اتوماتیک و خودکار است. در این اتوماسیون همه فرآیندها و تجهیزات به طور همزمان زیر نظر یک سیستم کنترل واحد مشغول به کار هستند. این کار نیازمند طراحی کامپیوتری (CAD)، ساخت رایانه ای (CAM) به همراه دیگر تجهیزات است. پروسه ساخت کاملا اتوماسیونی یک خودرو در خط تولید شرکت فولکس واگن آلمان، نمونه موفقی از این سیستم است.

نحوه ی عملکرد سیستم های اتوماسیون صنعتی چگونه است؟

یک سیستم اتوماسیون صنعتی از مجموعهای از عملیاتها تشکیل شده است. این سیستم تعدادی ورودی دارد که اطلاعات را به بانک اطلاعاتی و یا پردازندهها میرسانند. از طرف دیگر تعدادی خروجی دارد که سیگنالهای لازم را برای انجام دستورات به دیگر تجهیزات میرساند. یک سیستم اتوماسیون بهینه از دیدگاه علم کنترل، نوعی سیستم کنترل حلقه بسته است که میزان پایداری آن در بهترین حالت ممکن است. البته این امکان وجود دارد که با داشتن یک اپراتور دائم جهت نظارت روی فرآیند اتوماسیون، از یک سیستم حلقه باز استفاده کنیم. با وجود تجهیزاتی که در مقدمه عنوان شد میتوان کارهایی نظیر راه اندازی یک خط تولید اتوماتیک و مدیریت روشنایی یک محوطه، دمای محیط، موتور خانه، سردخانه، مصرف انرژی یک مجموعه و… را به راحتی انجام داد.

مزایای استفاده از اتوماسیون صنعتی چیست؟

1- افزایش تولید در مقایسه با استفاده از نیروی انسانی

2- کاهش هزینه های نیروی کار بدلیل کاهش نیروی انسانی

3- بهره وری بالا به دلیل دقت بالای دستگاه های اتوماسیون

4- مصرف بهینه انرژی

5- حل مشکلات نیازمندی به نیروی متخصص در برخی پروژهها

6- کنترل و نظارت از راه دور و آسان

7- رونق اقتصادی

8- کاهش ضایعات و پسماند

9- هدایت نیروی انسانی به سمت کنترل پروسه، انجام کارهای خدمات و نظیر آنها

10- گسترش کسب و کار

معایب استفاده از اتوماسیون صنعتی چیست؟

استفاده از هر سیستم راه اندازی، به خصوص سیستم های جدید، شامل مزایا و معایب مختلفی است. لکن، آنچه که باعث استفاده کاربران از سیستم های جدید می شود؛ مزایای قابل توجه آنها نسبت به معایبشان است. بر همین اساس می توان معایب مهم زیر را برای استفاده از سیستم های اتوماسیون نام برد. لازم به ذکر است که با در نظر گرفتن این موارد و سنجش آن با پروژه در دست طراحی، می توان این اطمینان را کسب نمود که آیا استفاده از سیستم های اتوماسیون برای آن پروژه ضروریست یا خیر.

1- هزینه اولیه نسبتا بالا ( بر اساس پروژه در نظر گرفته شده)

2- نیازمند زیر ساختهای مناسب و جدید ( برای پروژههای تمام اتوماتیک، پیچیده و امروزی)

3- نیازمند استخدام نیروهای متخصص و با تجربه

4- کاهش نیروی انسانی در کارخانهها و مراکز تولید

5- عدم امکان اتوماتیک کردن تمامی فرآیندها

6- هزینه تعمیر و نگهداری بالا در شرایط خاص یا در فرآیندهای خاص (که این مورد با توجه به شرایط اقتصادی کنونی عنوان شده است)

اجزای کنترل اتوماسیون صنعتی

به طور مثال اتوماسیون کردن کامل فرآیند تولید یک محصول را در نظر بگیریم؛ می توان گفت که به اجزای زیر نیازمند خواهیم بود:

1- سیستم های اطلاعاتی، ارتباطاتی و برنامه ریزی

این سیستم ها که مبتنی بر رایانه هستند و عموما از شبکه های صنعتی و اینترنتی مانند اترنت، پروفی باس، نت باس، مدباس و …. استفاده می کنند؛ شامل سرورها، تجهیزات شبکه و از این قبیل به همراه کابل های مخصوص یا اتصال به صورت بی سیم و تحت شبکه وایرلس می باشند. این سیستم ها سه وظیفه عمده دارند؛ نگهداری (ذخیره) اطلاعات، دریافت (یا ارسال) اطلاعات لازم، پردازش اطلاعات درمبنای بزرگ تر.

2- سیستم های پردازنده پایین دستی عملیاتی (کنترل کننده ها)

نمونه بارز این پردازنده ها ، PLC ها یا همان Programmable Logical Controller ها هستند. آنها باتوجه به برنامه های تعریف شده وظیفه مدیریت، دریافت سیگنال از برخی تجهیزات و ارسال سیگنال برای اجرای دستورات توسط برخی تجهیزات دیگر را بر عهده دارند. همچنین درایو های کنترل دور موتور پیشرفته، درایو های راه اندازی و مدیریت سروو موتور ها و برخی سافت استارتر ها را نیز می توان در این بخش قرار داد.

3- تجهیزات اطلاع رسانی، قیاس کننده، شمارنده ،حس گر و اندازه گیر

این تجهیزات در واقع همان ادواتی هستند که سیگنال های ورودی به کنترل کننده ها را تشکیل می دهند. این ادوات می توانند شامل شستی ها، کلید های گردان، ترانسدیوسرها، پتانسیومترها یا مقاومت متغیر، انواع سنسورهای القایی، حرارتی، نور، فشار و… باشند.

4- تجهیزات تحریک کننده ( محرک ها)

این تجهیزات همان ادواتی هستند که سیگنال های خروجی از کنترل کننده ها را دریافت کرده و ایجاد تغییرات در پروسه تولید می کنند. این تحریک کننده ها می توانند شامل رله ها، کنتاکتورها، انواع شیرهای برقی، الکتروموتورها، استپ موتورها، سروو ها و… باشند.

5- تجهیزات رابط اپراتور و سیستم فرآیند

در این تجهیزات، اپراتور می تواند با توجه به داده های دریافتی و براساس خروجی؛ تغییراتی جزیی و محدود مطابق با سلسه عملیات های فرآیند و تنها برای بخشی از پروسه تولید، به وجود آورد. برای این منظور از تجهیزاتی مانند رابط انسان و ماشین با نام HMI یا Human Machin Interface استفاده می شود.